English

English 简体中文

简体中文  Esperanto

Esperanto  Afrikaans

Afrikaans  Català

Català  שפה עברית

שפה עברית  Cymraeg

Cymraeg  Galego

Galego  繁体中文

繁体中文  Latviešu

Latviešu  icelandic

icelandic  ייִדיש

ייִדיש  беларускі

беларускі  Hrvatski

Hrvatski  Kreyòl ayisyen

Kreyòl ayisyen  Shqiptar

Shqiptar  Malti

Malti  lugha ya Kiswahili

lugha ya Kiswahili  አማርኛ

አማርኛ  Bosanski

Bosanski  Frysk

Frysk  ភាសាខ្មែរ

ភាសាខ្មែរ  ქართული

ქართული  ગુજરાતી

ગુજરાતી  Hausa

Hausa  Кыргыз тили

Кыргыз тили  ಕನ್ನಡ

ಕನ್ನಡ  Corsa

Corsa  Kurdî

Kurdî  മലയാളം

മലയാളം  Maori

Maori  Монгол хэл

Монгол хэл  Hmong

Hmong  IsiXhosa

IsiXhosa  Zulu

Zulu  Punjabi

Punjabi  پښتو

پښتو  Chichewa

Chichewa  Samoa

Samoa  Sesotho

Sesotho  සිංහල

සිංහල  Gàidhlig

Gàidhlig  Cebuano

Cebuano  Somali

Somali  Тоҷикӣ

Тоҷикӣ  O'zbek

O'zbek  Hawaiian

Hawaiian  سنڌي

سنڌي  Shinra

Shinra  Հայերեն

Հայերեն  Igbo

Igbo  Sundanese

Sundanese  Lëtzebuergesch

Lëtzebuergesch  Malagasy

Malagasy  Yoruba

Yoruba  Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

Introducció al tambor de zeolita

2023-12-23

Introducció al tambor de zeolita

La funció d'adsorció del tambor de zeolita es realitza principalment per la zeolita d'alta proporció Si-Al carregada a l'interior.

La zeolita es basa en la seva pròpia estructura de buit única, la mida de l'obertura és uniforme, l'estructura interna del buit es desenvolupa, la superfície específica és gran, la capacitat d'adsorció és forta, conté un gran nombre de porus invisibles, 1 gram de material de zeolita. a l'obertura, la superfície específica pot arribar a ser de 500 a 1000 metres quadrats després d'ampliar-se, més alta per a finalitats especials.

L'adsorció física es produeix principalment en el procés d'eliminació d'impureses en les fases líquida i gasosa de la zeolita. L'estructura porosa de la zeolita proporciona una gran quantitat d'àrea de superfície específica, de manera que és molt fàcil d'absorbir i recollir impureses. A causa de l'adsorció mútua de molècules, un gran nombre de molècules a la paret del porus de la zeolita pot produir una forta força gravitatòria, igual que una força magnètica, per atraure impureses del medi cap a l'obertura.

A més de l'adsorció física, sovint es produeixen reaccions químiques a la superfície de la zeolita. La superfície conté una petita quantitat d'unió química, forma de grup funcional d'oxigen i hidrogen, i aquestes superfícies contenen òxids o complexos mòlts que poden reaccionar químicament amb les substàncies adsorbides, per combinar-se amb les substàncies adsorbides i agregar-se a l'interior i a la superfície. de zeolita.

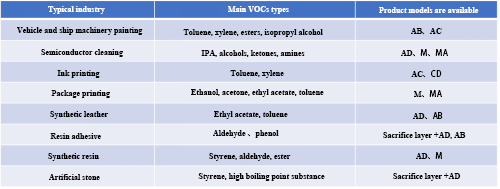

Introducció a la tecnologia de la zeolita

Segons les condicions de treball dels clients, es seleccionen diferents tipus de zeolites per tenir una capacitat d'adsorció més eficient. Segons les condicions de treball habituals, els models de tambor de zeolita són els següents:

Procés de concentració d'adsorció del tambor de zeolita

El procés de concentració d'adsorció del tambor de zeolita es divideix en tres passos:

1. El gas d'escapament que conté COV es transforma en gas net per l'anell exterior del cilindre a través del mòdul del cilindre de zeolita i s'elimina per l'anell interior. En aquest procés, els VOC dels gasos d'escapament s'adsorbeixen fermament al mòdul de zeolita mitjançant l'ús de l'estructura de porus especial i les característiques de superfície específiques elevades del mòdul de zeolita amb una alta relació Si-Al.

2. El tambor de zeolita es divideix en zona d'adsorció, zona de desorció i zona de refrigeració. Durant el funcionament, el tambor gira lentament per assegurar-se que el mòdul del tambor es transfereix a la zona de desorció abans de la saturació d'adsorció per a una desorció a alta temperatura, i després entra a la zona de refrigeració per refredar i refredar per recuperar la capacitat d'adsorció;

3. Quan el mòdul de zeolita es transfereix a la zona de desorció, un petit corrent d'aire calent passa per l'anell interior del tambor a través del mòdul de tambor de la zona de desorció per purgar i regenerar per desorció el mòdul de zeolita. El petit corrent de gas residual d'alta concentració procedent de la desorció entra llavors al procés de posttractament.

Avantatges tècnics del tambor de zeolita

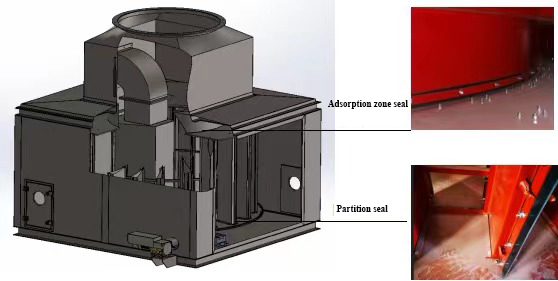

1. Partició vàlida

El disseny de la partició del tambor de zeolita és la clau per realitzar la seva funció d'absorció i desorció contínua. El tambor de zeolita es divideix en zona d'adsorció, zona de desorció i zona de refrigeració amb un angle de partició raonable per maximitzar la taxa d'utilització del mòdul de zeolita.

2. Concentració eficient

La relació de concentració de zeolita és la clau per garantir la seva seguretat de funcionament i l'estalvi d'energia. Un disseny de relació de concentració raonable pot aconseguir la màxima eficiència de tractament amb el menor consum d'energia operativa sota la premissa de garantir la seguretat. La relació de concentració màxima del tambor de zeolita en funcionament continu pot arribar a 30 vegades. El funcionament intermitent es pot aconseguir en condicions especials.

3. Desorció a alta temperatura

El mòdul de zeolita en si no conté cap matèria orgànica, té un bon rendiment ignífug i resistència a altes temperatures. La temperatura de desorció és de 180 ~ 220℃, i la temperatura de resistència a la calor en ús pot arribar als 350℃. La desorció és completa i la taxa de concentració de COV és alta. El mòdul de zeolita pot suportar una temperatura màxima de 700℃, i es pot regenerar fora de línia a alta temperatura.

4. Purificació eficient

Després del pretractament pel dispositiu de filtre, el gas residual de COV entra a l'àrea d'adsorció del cilindre per ser adsorbit i purificat, i l'eficiència d'adsorció més alta pot arribar al 98%.

5. El mòdul és fàcil de desmuntar i substituir

Mida estandarditzada, es poden substituir individualment per mòduls trencats o molt contaminats.

6. Servei de regeneració fora de línia

L'eficiència d'adsorció disminueix després d'utilitzar el mòdul durant molt de temps i l'eficiència del tractament disminueix. Segons l'estat de contaminació del mòdul de zeolita, la qualificació de contaminació es realitza per determinar el procés de regeneració i la regeneració fora de línia.

Construcció de tambors

1:El segell del cilindre està fet d'una cinta de segellat de silici fluorat, que pot suportar 300 ℃ durant un curt període de temps i pot funcionar contínuament per sota de 200 ℃.

2:El sistema de tambor ha d'estar aïllat amb fibra de vidre ignífuga i recobriment d'acer galvanitzat. Totes les juntes de la capa d'aïllament s'han de plegar i calafatear per evitar vent i pluja.

3:La zona d'adsorció i la zona de desorció estan equipades amb un transmissor de pressió diferencial, amb un rang de mesura de 0-2500pa; Marca: Deville. El manòmetre de pressió diferencial del tambor s'instal·la a un costat de la porta d'inspecció del motor de la caixa del tambor i el terminal de l'instrument està reservat fora de la caixa del tambor.

4:Marca del motor rotatiu: Japó Mitsubishi.

5:El material estructural interior del tambor és SUS304 i la placa de suport Q235.

6:El material de l'estructura de la carcassa del tambor és acer al carboni.

7:L'equip està equipat amb tacs d'elevació i seients de suport per al transport, instal·lació, operació i manteniment de la grua.

requisits tècnics

1 Condicions de treball Requisits

1, temperatura d'adsorció i humitat

El tambor de tamís molecular té requisits clars per a la temperatura i la humitat dels gasos d'escapament. En general, en condicions de treball de temperatura ≤35℃ i humitat relativa ≤75%, el tambor es pot utilitzar normalment. En condicions extremes, com ara temperatura ≥35℃, humitat relativa ≥80%, l'eficiència baixarà bruscament; Si el gas residual conté diclorometà, etanol, ciclohexà i altres substàncies d'adsorció difícils, la temperatura de treball hauria de ser inferior a 30 ℃; Quan la temperatura i la humitat del gas d'escapament que entra al cilindre no compleixen els requisits de disseny, es requereix un disseny especial.

2.Temperatura de desorció

La temperatura més alta de desorció és de 300 ℃, la temperatura més baixa és de 180 ℃ i la

La temperatura diària de desorció és de 200 ℃. Utilitzeu aire fresc per a la desorció, no utilitzeu gas d'escapament RTO o CO; Quan la temperatura de desorció no s'ajusta als requisits de disseny, no es pot garantir l'eficiència del processament. Un cop completada la desorció, el mòdul de tambor s'ha de purgar a temperatura normal abans de continuar utilitzant-lo.

3, volum d'aire:

en circumstàncies normals, la velocitat del vent d'adsorció ha d'estar d'acord amb els requisits de valor de disseny, no més del 10% de la velocitat del vent requerida o menys del 60% de la velocitat del vent requerida, si la velocitat del vent d'adsorció no compleix la velocitat del vent de disseny. , no pot garantir l'eficiència del processament.

4, concentració:

la concentració de disseny del tambor és la concentració màxima, quan la concentració no compleix els requisits de disseny, no es pot garantir l'eficiència del processament.

5, pols, boira de pintura:

La concentració de pols en el gas d'escapament que entra al cilindre no ha de superar 1 mg/Nm3 i el contingut de boira de pintura no ha de superar els 0,1 mg/Nm3, de manera que el dispositiu de pretractament generalment conté un dispositiu de filtració multinivell, com ara G4\F7 \F9 mòdul de filtració de tres etapes en sèrie; Si la contaminació del cilindre, la inactivació, el bloqueig i altres fenòmens causats per un tractament inadequat de la pols i la boira de pintura no podran garantir l'eficiència de processament del cilindre.

6, substàncies d'alt punt d'ebullició

Les substàncies d'alt punt d'ebullició (com els COV amb un punt d'ebullició superior a 170 ° C) s'adsorbeixen fàcilment al cilindre, en el mode de funcionament habitual, la temperatura de desorció no és suficient per eliminar-la completament, en aquest estat de funcionament a llarg termini. , els COV d'alt punt d'ebullició acumularan un gran nombre de cilindres al mòdul, ocuparan el lloc d'adsorció, afectaran el rendiment general del sistema i poden produir riscos de seguretat com ara l'estofat. Per a aquestes condicions, es pot utilitzar un procés de regeneració a alta temperatura per detectar i realitzar regularment operacions de regeneració d'alta temperatura al mòdul de tambor; El rendiment d'adsorció no es pot garantir quan la substància de punt d'ebullició elevat està connectada al mòdul del tambor i no es desorbeix a temps. ; El rendiment d'adsorció no es pot garantir quan la substància d'alt punt d'ebullició s'uneix al mòdul del tambor i no es desorbeix a temps.

2 Requisits d'instal·lació de substitució del mòdul de tambor

1, mòdul de tambor de tamís molecular per a productes fràgils, la instal·lació s'ha de manejar amb lleugeresa, evitar llançar, trencar, extruir.

2. Si el mòdul del tambor del tamís molecular està remullat amb aigua, poseu-vos en contacte amb el fabricant i assequeu-lo sota la direcció del fabricant.

3. Després de la instal·lació del tambor del tamís molecular, es recomana utilitzar la desorció d'aire calent a 220 ℃ durant uns 30 minuts abans de l'ús.